Сегодня предлагаем вашему вниманию статью на тему: "технология производства пенопласта". Мы постарались в полной мере раскрыть тему и объяснить все доступным языком. Все свои вопросы вы можете задавать в комментариях к статье. Наш эксперт будет оперативно на них отвечать.

Рассмотрены все этапы технологии производства пенопласта. Перечислено оборудование, необходимое для изготовления этого материала. Даны рекомендации, с которыми нужно обязательно ознакомиться перед покупкой.

Многие из нас не раз встречали пенополистирол, пробовали его на ощупь, что-то изготавливали из него, использовали его в строительстве, для обустройства дома. Однако далеко не все знают, какова технология изготовления пенопласта, каковы ее особенности.

Как ни странно, но в производстве этого материала нет ничего сверхсложного. И примечательно то, что сейчас на рынке появилось довольно много некачественного пенополистирола, который изготовлен без учета соответствующих норм и правил.

И это нужно обязательно учитывать при покупке — не все Васи Пупкины строго придерживаются предписанных технологических норм. Да и какие нормы могут быть в гараже?

Так и есть: процесс вспенивания — один из важных в производстве пенополистирола.

Однако это еще не всё.

Обычно процесс включает в себя:

1. Вспенивание. В ходе выполнения этого процесса сырье помещают в специальную емкость (пенообразователь), где под действием давления (используется парогенератор) гранулы увеличиваются примерно в 20-50 раз. Операция выполняется в течение 5 минут. Когда гранулы достигают необходимого размера, оператор выключает парогенератор и выгружает вспененный материал из емкости.

2. Сушка полученных гранул. На данном этапе главная цель — удаление лишней влаги, оставшейся на гранулах. Делается это с помощью горячего воздуха — он направляется снизу вверх. При этом для лучшего просушивания гранулы встряхиваются. Этот процесс также длится недолго — около 5 минут.

3. Стабилизация (отлеживание). Гранулы помещают в бункеры, где и проходит процесс вылеживания. Продолжительность процесса — 4. 12 часов (зависит от температуры окружающего воздуха, величины гранул).

Важное примечание: технология изготовления пенополистирола может исключать 2-й этап (сушку). В таком случае стабилизация (отлеживание) будет длиться дольше — до 24 часов.

4. Выпекание. Этот этап производства пенопласта часто называют формованием. Суть заключается в том, чтобы соединить между собой полученные ранее гранулы. Для этого они помещаются в специальную форму, после чего под давлением и под действием высокой температуры водяного пара проходит процесс спекания гранул. Длится примерно 10 минут.

5. Созревание (вылеживание). Цель — избавить полученные листы пенополистирола от лишней влаги, а также от оставшихся внутренних напряжений. Для этого листы располагают в свободном месте производственного цеха на несколько суток. В ряде случаев созревание может проходить до 30 суток.

6. Резка. Изготовленные блоки пенопласта кладут на спецстанок, на котором блоки разрезаются на листы соответствующей толщины, длины, ширины. Этот производственный процесс выполняется с помощью нихромовых струн, нагретых до определенной температуры. Соответственно, проводят как горизонтальную, так и вертикальную резку блоков.

Вот так делают пенопласт.

Разумеется, после перечисленных 6-ти этапов может выполняться 7-й этап — переработка оставшихся обрезков. В результате чего они смешиваются с другими гранулами, которые потом будут подвергаться тем же процессам — спеканию, вылеживанию.

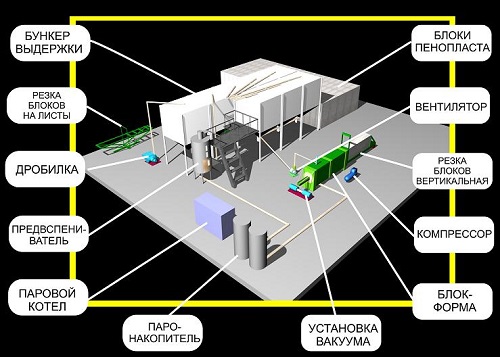

Оборудование, которое используется в ходе производства пенополистирола, показано в виде таблицы:

Технология изготовления пенопласта напрямую влияет на качество

Как мы говорили выше, сейчас рынок наполнен немалым количеством низкокачественного материала. Его могут производить в гаражах, каких-то складских помещениях.

Но основная проблема заключается не в том, где изготавливают материал (хотя окружающая среда также влияет на качество), главная проблема — не соблюдение всех правил изготовления пенопласта.

Какие могут быть отклонения от правильного производства пенополистирола?

Самые различные — начиная от некачественной грануляции и заканчивая плохой, неточной нарезкой блоков пенопласта на листы.

Некоторые умники вообще не проводят как таковую стабилизацию, вылеживание. Для них важна исключительно скорость изготовления пенополистирола.

«Чем больше — тем лучше — больше денег заработаем!»

Из-за этого характеристики пенопласта сильно ухудшаются:

- он может получиться хрупким, непрочным,

- гранулы могут быть плохо соединены между собой,

- плотность может быть неравномерной.

И еще немаловажный момент: при плохой технологии изготовления пенопласт может иметь резкий, неприятный запах. Возможна такая картина: привезли новенькие листы пенополистирола домой, уложили в гараж или другое помещение и. вскоре услышали, что помещение наполнилось каким-то едким, неприятным запахом.

Это очень плохо. Это значит, что пенопласт еще во всю «парит», выделяя вредные вещества. Особенно опасно, когда такой низкосортный материал складывается в жилых помещениях.

- Технология довольно проста, но требует обязательного соблюдения всех предписанных норм и правил.

- Материал (который внешне будет похож на качественный) можно получить даже при значительных отклонениях от правил производства. И этим пользуются «кустарные» фирмы (нехорошие люди).

Теперь вы знаете, как делают пенопласт, знаете основные особенности технологии изготовления и какому материалу нужно отдавать предпочтение. Успехов!

Пенопласт, или пенополистирол, — экологически чистый, практически безвредный материал. Одноразовую посуду и различные виды упаковки для длительного хранения продуктов изготавливают именно из пенополистирола. Пенопласт — один из самых качественных теплоизолирующих материалов. По соотношению цены и качества этот материал лучше прочих строительных изоляционных материалов.

Толщина стен, в равной степени препятствующих потерям тепла, будет разной у разных материалов. Например, толщина стены из железобетона должна быть 430 см, из кирпича — 220 см, из минеральной ваты — 20 см, а из полистирольного пенопласта — 15 см. Используя пенопласт, можно уменьшить конструктивную толщину перегородок и увеличить общую полезную площадь внутреннего помещения.

Использование пенопласта в строительстве позволит уменьшить затраты на отопление. Технические характеристики пенополистирола стабильны во времени, он влагостойкий и сохраняет свои параметры при пониженных температурах. У пенопласта высокая прочность к механическим воздействиям. Что немаловажно, он устойчив к возгоранию и имеет первую степень огнестойкости.

При горении пенопласт разлагается на воду и углекислый газ, а они, в свою очередь, не позволяют пламени распространиться. Влагостойкость этого материала позволяет использовать его для утепления цокольных этажей, стен подвалов, фундаментов и других подземных элементов зданий. Пенополистирол не создает питательную среду для бактерий и грибков, не выделяет растворяющихся в воде веществ и не разлагается. Какова же технология производства пенопласта?

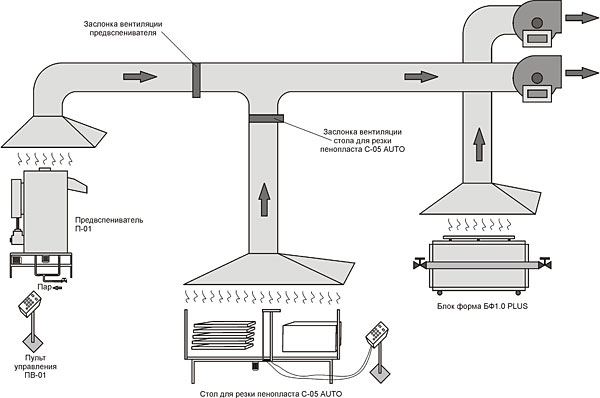

Упрощенная технологическая схема производства плит из пенополистирола: 1. Предвспениватель. 2. Бункер промежуточной выдержки вспененных гранул. 3. Бункер вторичного сырья. 4. Вентилятор системы пневмотранспорта. 5. Мельница-дробилка вторичного сырья. 6. Дозатор-смеситель. 7. Блок-форма. 8. Гидростанция с постом управления. 9. Резательный стол. 10. Склад готовой продукции.

Первый метод изготовления пенопласта был разработан в 1951 году германской фирмой «BASF». Простота аппаратурного обеспечения и технологической схемы позволила методу распространиться во всех развитых странах мира. Из отдельных вспененных гранул можно изготовить модели довольно сложной конфигурации, из большого блока этого сделать невозможно.

Раздельные гранулы можно вспенить в 6-7 раз быстрее, чем большой блок; при вспенивании цельного блока полистирола слои на поверхности подвержены воздействию тепла более продолжительное время, чем внутренние слои, что может привести к разрыву стенок ячеек и нарушению структуры поверхностных слоев материала.

Сырьем для изготовления пенопласта является полистирол в виде суспензии. Суспензионный полистирол еще называют бисерным. Его получают методом полимеризации стирола с добавлением изопентана. Сейчас выпускают суспензионный полистирол с пониженным уровнем горючести, иначе говоря, затухающий самостоятельно.

Горючесть полистирола, и, как следствие, пенопласта снижается введением в его состав антипирена или тетрабромпараксилола. Основные свойства гранул пенополистирола определяются весом молекул и содержанием в них стирола, не вступившего в реакцию полимеризации. Метрический состав гранул и влияет на объемный вес материала. Полистирол, применяемый для вспенивания, должен соответствовать республиканским техническим условиям 6-05-959 и 6-05-1019 от 1966 года.

Схема процесса производства пенополистирольных плит.

Величина гранул у суспензионного полистирола техническими условиями определена в пределах от 0,6 мм до 3,2 мм. Молекулярный вес полистирола должен быть от 35000 до 45000. При большем молекулярном весе гранулы недостаточно вспениваются от повышенной температуры размягчения, а при меньшем весе — слипаются на стадии предварительного вспенивания.

Суть процесса изготовления пенопласта состоит в том, что при нагреве выше 80°С полистирол из стеклообразного состояния переходит в текуче-вязкое состояние. А изопентан, в свою очередь, при температуре выше 30°С вскипает и вспенивает гранулу полистирола.

Такая технология производства пенополистирола возможна благодаря способности гранул полистирола свариваться между собой при воздействии относительно небольших температур (до 100°С) и воды.

Технология производства пенополистирола состоит из таких операций:

- предварительное или первичное вспенивание гранул;

- при необходимости сушка ранее вспененных гранул;

- выдержка и последующее формование, спекание изделий;

- охлаждение формованных изделий и блоков;

- резка на изделия или блоки необходимых размеров;

Основная особенность данной технологии изготовления пенополистирола — это то, что вспенивание гранул состоит из 2-х стадий.

Схема получения карбамидного пенопласта усиленного.

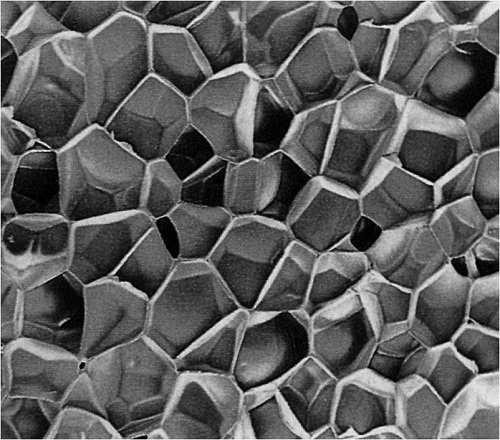

На стадии первичного вспенивания в гранулах появляются ячейки, равномерно распределенные и заполненные парами, они имеют форму многогранников. Толщина стенки ячейки не более 0,005 мм. Размер ячеек около 0,15 мм. Молекулы полистирола в стенках ячеек находятся в строго ориентированном состоянии, и это повышает устойчивость вспененных гранул. Процесс первичного вспенивания довольно трудоемкий. Необходимо обеспечить абсолютное заполнение объема формы, чтобы пенопласт обладал определенным объемным весом. Это зависит от продолжительности вспенивания, температуры процесса, гранулометрического состава и молекулярного веса.

Гранулы полистирола, из которого делают пенопласт, имеют плотность 500-550 кг/м³. После предварительного вспенивания их плотность составляет 15-50 кг/м³. Каждая партия полистирола вспенивается при определенной оптимальной температуре. Оптимальная температура устанавливается для баланса внешнего давления и давления внутри гранул. Увеличение времени вспенивания приводит к увеличению объемного веса, созданию пористой структуры и, как следствие, разрушению гранул.

Оборудование для производства пенопласта.

Расширение гранул происходит только в начале стадии первичного вспенивания, а затем диффузия паров воды оказывает большее влияние. Водяные пары проникают через стенки гранул полистирола. При значительном повышении температуры проницаемость стенок гранул несколько снижается, но остается значительной. В сравнении с диффузией паров проникновение паров в середину ячеек довольно интенсивно.

Предварительное вспенивание проводится с целью снижения количества изопентана, вводимого в состав полистирола. Для того чтобы создать необходимое давление газа и получить изделие с объемным весом в 25-30 кг/м³, нужно 12-15% изопентана. Однако в гранулах полистирола изопентана содержится всего 4,5-5%. При формовании пенопласта нужное давление достигается путем выдерживания сухих гранул. Атмосферный воздух после предварительного вспенивания засасывается внутрь гранул, где образовался вакуум при конденсации.

Предварительное вспенивание проводят с помощью пара, горячей воды или токов высокой частоты. Полистирол нагревают до температуры 100-120°С. Объем гранул при этом увеличивается в 40-50 раз. Зависит это от свойств исходного материала. Для этой процедуры используют различные вспениватели гранул пенополистирола непрерывного или периодического действия.

Схема подключения вакуумного насоса.

При небольших объемах производства рационально использовать вспениватели периодического действия, со средой воздействия в виде воды или пара. В случае вспенивания посредством горячего воздуха нет необходимости сушить и выдерживать гранулы. Однако снижение коэффициента теплопередачи сказывается на эффективности и приводит с неравномерному вспениванию отдельных гранул.

При производстве пенополистирола в больших объемах выгоднее использовать водяной пар. В этом случае можно автоматизировать предварительное вспенивание. Гранулы увлажнятся незначительно, отпадет необходимость сушки. В настоящее время такой метод наиболее распространен. При помощи токов высокой частоты этот процесс значительно ускоряется.

Технологическая схема производства теплоизоляционных плит из полистирольного пенопласта.

Для того чтобы осуществить формование, необходимо наполнить форму гранулами на 65-70% объема. При повторном нагревании полистирол снова размягчится и станет вязким и текучим. В ячейках гранул создастся избыточное давление паров, воды и воздуха. Результатом этого будет их увеличение. Гранулы пенополистирола уплотняются, деформируются и превращаются в многогранники.

В тех местах, где они соприкасаются, происходит сваривание и образуется прочное монолитное изделие. В процессе вторичного вспенивания на все стенки формы оказывается определенное давление. Величина этого давления напрямую зависит от плотности пенопласта. При достижении максимального давления фиксируется момент окончательного формования. Своевременная остановка процесса формования сильно влияет на качество пенополистирола.

Если затянуть процесс формования, ячейки гранул могут разрушиться и возникнут усадочные явления. В случае преждевременного окончания процесса вторичного вспенивания гранулы плохо сплавляются, ввиду недостаточного нагрева. И в первом, и во втором случае, это скажется на механических показателях и качестве изделия.

Технологическая схема производства листового пенополистирола.

По окончании процесса вторичного вспенивания и после охлаждения пенопласта в ячейках гранул создается вакуум. Пенопласт сопротивляется разнице давлений до той поры, пока воздух не наполнит ячейки. Изделие охлаждают до температуры 40-45°С прямо в формах и лишь потом извлекают. Влага, втянутая вакуумом внутрь гранул, повышает вес изделия и его теплопроводность. Поэтому изделия рекомендуется подсушить.

Если необходимо получить изделие с плотностью более 10 кг/м³, достаточно одной стадии вспенивания полистирола. Давления воды и паров изопентана будет достаточно для того, чтобы материал заполнил весь объем формы. Материал уплотнится и произойдет его склеивание.

В технологии производства пенополистирола предусмотрена тепловая обработка суспензионного полистирола на 2-х стадиях или двукратное вспенивание. На различных предприятиях производство организовано по-разному, что обусловлено различиями оборудования. Различие в выборе оборудования объясняется конфигурацией изготавливаемых изделий и их плотностью. Зачастую пенопласт изготавливают непосредственно внутри строительных конструкций.

Основными достоинствами пенопласта являются: легкость крепления к различным поверхностям, простота механической обработки, склеивание с прочими строительными материалами, возможность обработки ножом или ручной пилой. Также он легко формуется в различные сложные формы. Одна из основных характеристик пенопласта — низкая стоимость материала.

Технология производства пенопласта (пенополистирола)

Обзор технологии изготовление пенопласта, требуемого для этого оборудования и поэтапное описание производственного процесса.

Для производства пенопласта необходимо следующее оборудование:

- Парогенератор

- Вспениватель (предвспениватель)

- Сушильная установка

- Бункер вылеживания

- Компрессор

- Блок формы для спекания

- Станок горизонтальной резки

Оборудование можно приобрести в составе одной технологической линии или купить каждую установку отдельно.

- Сырье: полистирол вспенивающийся

- Насыщенный пар, температурой 110-140 С

- Подключение к электрической сети, напряжением 380 В

- Холодная вода

Сырье для пенопласта: пеностирол вспенивающийся является продуктом химической промышленности. От его качества и срока хранения зависят характеристики полученного пенопласта. Чем старше сырье и чем дольше оно хранилось, тем труднее вспенить гранулы.

Плотность полученного пенопласта напрямую зависит от размера исходных гранул полистирола: чем они меньше, тем большей плотности будет пенопласт. И, наоборот, из гранул большего размера можно получить менее плотный пенопласт.

Для производства пенопласта, используемого в строительстве, в состав сырья добавляется также антипирен, вещество, препятствующее горению.

Процесс производства пенопласта начинается с получения водяного пара, давлением от 0,7 до 6 атмосфер и температурой от 110 до 170 С. Для его производства используется парогенератор. В зависимости от наличия энергетических ресурсов, парогенератор может быть электрическим, дизельным или газовым. Для получения максимального объема пара используется паронакопитель.

В предвспениватель загружается необходимое для определенной марки пенопласта количество исходного сырья, а затем подается пар.

Под воздействием пара исходные гранулы полистирола вспениваются, увеличиваясь в объеме в 20-50 раз. В среднем для получения одного кубического метра вспененного сырья необходимо 15 кг исходного полистирола.

Процесс вспенивания длится 5-7 минут. После вспенивания гранулы поступают в сушильную установку, где из них удаляются излишки влаги, впитанные при обработке паром.

В сушильной установке гранулы обрабатываются потоками теплого воздуха, освобождаясь от излишков воды и сохраняя при этом свой объем. Потоки теплого воздуха подаются снизу, постоянно перемешивая гранулы.

При этом влажные гранулы опускаются вниз, а сухие, напротив, поднимаются вверх и с помощью системы пневмотранспорта перемещаются в бункеры вылеживания.

Как правило, процесс сушки длится от 5 до 10 минут.

В бункерах вылеживания происходит окончательная стабилизация гранул. Продолжительность этого процесса зависит от объема гранул и температуры окружающей среды. Количество бункеров вылеживания зависит от производительности установки, а их высота и объем определяются высотой потолков в помещении.

При этом полистирол различных марок должен храниться в отдельных бункерах. Как правило, длительность вылеживания может составлять от 4 до 12 часов. Затем стабилизированные гранулы подвергаются спеканию.

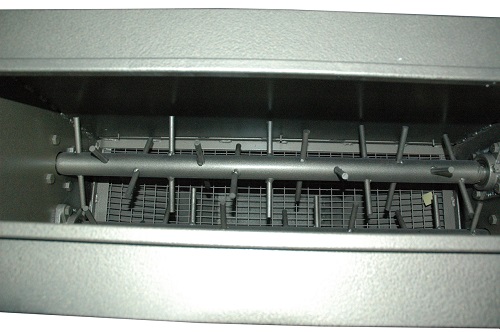

Через специальное загрузочное отверстие блок форма полностью заполняется готовыми гранулами, подача которых производится с помощью потоков воздуха, генерируемых компрессором.

Процесс спекания осуществляется с помощью пара, подаваемого из паронакопителя. Качество спекания напрямую зависит от температуры и давления пара, а также времени его подачи.

Затем пенопласт охлаждается с помощью установки вакуумирования и принимает заданную форму. Весь процесс в зависимости от выпекаемой марки, длится от 5 до 12 минут.

После его завершения дверца установки открывается и блок выталкивается пневмотолкателем на приемный стол. Готовые блоки укладываются вертикально и выдерживаются несколько часов или дней. В это время они отдают излишки влаги и проходят процесс стабилизации.

Затем с помощью станка горизонтальной резки блоки пенопласта нарезаются на плиты нужной толщины. На них могут делаться пазы и выступы. Полученные при этом обрезки подлежат вторичной переработке.

Технологический процесс производства изоляционных пенополистирольных плит (пенопласта) состоит из следующих этапов:

1.1 Характеристика сырья.

В качестве исходного сырья используется вспенивающийся полистирол, представляющий собой продукт суспензионной полимеризации стирола в присутствии порообразователя (5-6% смеси пентана и изопентана), а также в незначительном количестве (для применения в строительстве) — антипирена на основе соединений брома (менее 1%.) Вспенивающийся суспензионный полистирол выпускают в виде сферических частиц, поверхность которых обработана различными веществами, предотвращающими скопление электростатических зарядов при транспортировке и улучшающими технологичность полимера при переработке. Типы и марки вспенивающегося полистирола могут быть различны у каждого производителя, поэтому нужно смотреть примеры условного обозначения в технической документации. Международное обозначение вспениваемого полистирола: EPS (Expandable PolyStyrene) — вспенивающийся полистирол, FS — самозатухающий полистирол, отечественные аналоги — ПСБ (Пенополистирол Суспензионный Беспрессовый), ПСБ-С (Пенополистирол Суспензионный Беспрессовый Самозатухающий).

1.2 Хранение сырья.

Полистирол вспенивающийся хранят в сухих и проветриваемых помещениях, на полках или поддонах, отстоящих от пола не менее, чем на 5 см.при температуре не выше 25 °С:

— при упаковке в картонные барабаны и контейнеры с полиэтиленовым вкладышем — 3,5 месяца;

— при упаковке в мягкие контейнеры и бумажные мешки с полиэтиленовым мешком-вкладышем — 3 месяца.

Упакованный материал не должен подвергаться прямому воздействию солнечных лучей и нагревательных приборов.

2. Технологическая схема.

Технологическая схема производства включает в себя следующие стадии: предварительное вспенивание гранул, вылеживание вспененных гранул, окончательное вспенивание и спекание в монолитную массу пенопласта.

В качестве теплоносителя на первой и третьей стадии используется насыщенный водяной пар.

2.1. Предварительное вспенивание сырья.

Это один из наиболее важных этапов в технологии производства пенопласта, оказывающий большое влияние на качество конечной продукции. Необходимое количество сырья загружается в предвспениватель, после чего подается пар под давлением. В результате этого гранулы сырья многократно увеличиваются в диаметре («вспениваются»). При достижении вспененными гранулами объема 1 м3 процесс подачи пара прекращается, происходит разгрузка предвспенивателя и транспортировка вспененных гранул пневмотранспортом в бункера выдержки.

Для изготовления различных марок пенополистирола по плотности, большое значение имеют:

— марки вспенивающегося полистирола, т.к. гранулы полистирола разного размера (фракции);

— количество подаваемого гранулята;

— параметры пара, подаваемого в предвспениватель;

— конечный объем вспененных гранул.

Время пребывания материала в предвспенивателе, также влияет на плотность:

— время слишком большое — предвспененные шарики начинают разрушаться (трескаться) и плотность увеличивается;

— время слишком маленькое (при высоких плотностях), тогда может быть значительный разброс по плотности и необходимо будет снижать температуру впуском небольшого количества воздуха и уменьшать интенсивность питания предвспенивателя.

Соотношение времени пребывания материала в предвспенивателе к плотности, показано на рис. 1

Для производства легких марок пенопласта (8-9 кг/куб.м) применяют двойное вспенивание. Вторично загружаемые гранулы должны быть хорошо насыщены воздухом, как правило, время вылеживание перед вторым вспениванием должны быть достаточным, при этом, чем меньше гранулы, тем короче должна быть эта стадия.

2.2. Сушка и выдержка вспененных гранул в бункерах дозревания.

Предвспененные гранулы слегка подсушиваются и охлаждаются в сушилке, в которую подается теплый воздух температурой 30-35°С сквозь перфорированную панель. Свежепредвспененные гранулы находятся под легким разряжением и очень чувствительны к изменениям внешней среды, поэтому они вентилятором «выдуваются» в бункера-накопители, где происходит стабилизация внутренних напряжений гранул.

В зависимости от используемого сырья время выдержки составляет 12 — 24 часа.

Температура окружающей среды кондиционирования гранул не должна быть ниже 16ºС, при более низкой температуре продолжительность кондиционирования увеличивается, а в летний период, при температуре свыше 20ºС время кондиционирования сокращают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

На стадии вылеживания, благодаря тому, что внутри гранулы давление ниже атмосферного, воздух начинает поступать в гранулу; вода и пентан «выдавливаются» из гранулы до момента стабилизации гранулы.

Данная стадия очень важна для последующего качественного формования.

Скорость диффузии воздуха в гранулу зависит от плотности, температуры и размера гранулы. Это относится и к скорости эмиссии пентана, т.к. из крупных гранул пентан улетучивается медленнее, чем из мелких, благодаря меньшему показателю отношения площади поверхности к массе.

Для хорошего формования необходимо содержание пентана на уровне 1,8-2,4 % для плотностей 40 кг/м3 и выше, если нужна плотность ниже 40 кг/м3 , содержание пентана должно быть 2,7-3,2 %.

Таким образом, чем ниже требуемая плотность, тем меньше время вылеживания (кондиционирования) предвспененных гранул.

2.3. Формование блока пенопласта в блок-форме.

После выдержки гранулы пневмотранспортом загружаются в блок-форму. Далее происходит их тепловая обработка, в результате чего гранулы повторно расширяются, формируя, таким образом, внутри установки блок пенопласта. Затем происходит процесс охлаждения отформованного блока путем создания установкой вакуумирования разряжения в рабочей камере блок-формы. Выталкивание готового блока из блок-формы выполняется либо толкателем, работающим от пневмоцилиндра, либо «пневмоподушкой», в зависимости от выбранной конструкции блок-формы.

Рис.3.1. Пример фазового цикла формования блоков без использования вакуума

Рис.3.2. Пример фазового цикла формования блоков с использованием вакуума

Самым важным фактором при подаче пара в блок-форму является то, что необходимо дать большой объем пара в минимально короткой промежуток времени. Для это необходимо удалить воздух из блок-формы до момента нагнетания давления. Это легко сделать с помощью устройства вакуумирования блокформы.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно вырастет расход пара и пар становится насыщенным, что снижает качество сцепления гранул (связываемость).

Рис.4. Примерный расход пара в зависимости от температуры формы

Давление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа.

Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.5. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования

В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

Наша компания поставляет блок-формы с различным способом производства: открытого и закрытого типа.

С применением блок-формы открытого типа Ваш цех может выпускать блоки и плиты неограниченной длины, однако закрытая блок-форма имеет большую производительность.

2.4. Выдержка блока.

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

Отформованные блоки перед нарезкой выдерживают течение 12 — 24 часов при нормальных условиях.

2.5. Нарезка блоков на листы.

Резка блоков, с целью получения листов пенопласта необходимых размеров, осуществляется на горизонтальной или вертикальной резке с помощью реостатной проволоки, нагретой до соответствующей температуры.

2.6. Дробление отходов.

Отходы производства измельчаются в дробильной установке, из которой по пневмотранспорту загружаются в отдельный накопительный бункер. Измельченный пенопласт (размеры получаемой крошки до 15 мм.) повторно используется в производстве пенополистирольных плит при добавлении его ко вновь вспененным гранулам в соотношении около 1:10.

Производство пенополистирола и штукатурки по утепленному фасаду – прибыльный бизнес, обладающий средним порогом вхождения. Пенополистирол широко используется в самых разных сферах – в строительстве, в пищевой промышленности, в автомобилестроении.

Выдержка блоков пенополистирола

В данной статье будут детально рассмотрены как агрегаты для изготовления обычного пенополистирола, так и оборудование для производства экструдированного пенополистирола, вы узнаете, из каких элементов состоит производственная линия, и основные аспекты технологии изготовления данного материала.

Технология производства пенополистирола довольно незатейлива, и может быть реализована даже при наличии необходимого минимума производственного оборудования.

Однако важным фактором является сильная зависимость качества итоговой продукции от выполнения всех требований технологии, поскольку даже малейшее пересушивание пенополистирола, либо, наоборот, попытка резки недостаточно просушенного, сырого, материала, могут стать причиной отбраковки всей партии продукции (пускай это даже фасадная штукатурка по пенопласту).

В целом, технология изготовления пенополистирола состоит из нескольких последовательных этапов.

На первом этапе сырье, из которого производится пенополистирол (полистирольный пенопласт) – гранулы вспенивающегося полистирола (ПСВ), своими руками, либо с помощью автоматизированного оборудования, загружаются в контейнер предвспенивателя.

В предвспениватели происходит прогрев гранул, в результате чего они надуваются, увеличиваются в объемах, и превращаются в наполненные воздухом пустотелые шарики.

Вспенивание может выполняться как один раз, так и несколько. При повторном вспенивании процесс полностью повторяется – сырье своими руками (или автоматизированно) заново погружается в предвспениватель, прогревается, и увеличивается. Повторное вспенивание применяется, когда необходимо получить пенополистирол, обладающий минимальной плотностью.

Цех по производству пенополистирола

От плотности пенополистирола зависят его прочностные характеристики и вес. В некоторых случаях – для утепления фасадов, и тому подобных нагружаемых конструкций, требуется высокоплотный пенополистирол, однако, как правило, ввиду меньшей стоимости, низкоплотный пенополистирол пользуется большим спросом.

Показатель плотности материала измеряется в килограммах на кубометр. Иногда прочность называют фактическим весом. К примеру, пенополистирол, обладающий фактическим весом 25 килограмм, имеет плотность 25 кг/м³. Это намного лучше, чем при утеплении фасадов минватой.

Полистирольное сырье, вспенивание которого выполняется один раз, гарантирует итоговую плотность пенополистирола в районе 12 кг/м³. Чем больше процессов вспенивания было выполнено – тем меньшим будет фактический вес изделия.

Как правило, максимальное количество процессов вспенивания на одну партию сырья – 2, так как многократное вследствие многократного вспенивания сильно ухудшается прочность итогового продукта.

На втором производственном этапе, вспененный полистирол попадает в камеру выдержки, где на протяжении суток вылеживается. Данный процесс необходим для того, чтобы стабилизировалось давление внутри наполненных воздухом гранул.

При каждом повторном процессе вспенивания процесс вылеживания должен повторяться. Для создания пенополистирола плотностью до 12 кг/м³, сырье подлежит нескольким повторным циклам вспенивания и вылеживания.

После того как сырье вылежало требуемого количество времени, из полуфабриката формируются блоки пенопласта на утепление фасада пенопластом. Происходит это в блок-форме, внутри которой гранулы обрабатываются подающимся под давлением паром.

После формирования блока, пенопласт повторно выдерживается в течение суток – это необходимо для того, чтобы из пенопласта ушла влага, так как при нарезке сырого блока кромки изделия будут рваными и неровными, после чего попадает на линию нарезки, где блоки раскраиваются на плиты требуемых размеров и толщины.

Подлежащие вспениванию гранулы полистирола

Производственная линия по изготовлению пенополистирола включает следующие элементы:

- Участок хранения и проверки сырья;

- Агрегат вспенивания;

- Контейнер для вылеживания;

- Агрегат для формирования блоков;

- Агрегат для нарезки пенопласта на утепление фундамента пенополистиролом;

- Участок для хранения готового изделия;

- Агрегат для переработки отходов.

Важно, чтобы полистирольное сырье, использующееся для производства пенополистирола, отвечало всем стандартам качества, так как от него сильно зависят характеристики готового пенополистирола.

Как правило, основные отечественные и зарубежные производители для изготовления пенополистирола используют сырье от следующих компаний:

- Xingda (Китай);

- Loyal Chemical Corporation (Китай);

- BASF (Германия).

Технологические требования допускают повторного использования отходов (переработанных пенополистирольных плит). Количество вторично используемых материалов не должно превышать 10% от веса итогового изделия.

Структура пенополистирола под микроскопом

Разгружаются мешки с полистиролом электрокаром, либо, в случае небольшой фасовки, своими руками. Сырье не должно храниться свыше трех месяцев, после даты его производства. Температурный режим хранения пенопласта на утепление фасадов квартир – от 10 до 15 градусов.

к меню ↑

Данная производственная линия состоит из предвспенивателя (как правило, циклического типа), блока для сушки вспененных гранул полистирола, пневматического конвейера, и управляющего элемента.

Полистирол из мешков своими руками выгружается в предвспениватель, в который под давлением подается горячий пар (температурой около 95-100 градусов), под воздействием которого происходит первичное вспенивание сырья.

Процесс контролируется компьютерным оборудованием, которое по достижению полистиролом заданного объема прекращает подачу пара, после чего полуфабрикат попадает в блок для сушки.

к меню ↑

Гранулы, из которых забрана лишняя влага, транспортируются в контейнер для вылеживания. В контейнере посредством кондиционирования постоянно поддерживается заданная влажность и температура и влажность воздуха.

При температуре в пределах от 16 до 25 градусов гранулы выдерживаются около 12 часов. На протяжении этого времени пустотелые вспененные гранулы наполняются воздухом.

Технология повторного вылеживания, которое выполняется в случае вторичного вспенивания, аналогична вышеописанному методу, и осуществляется с помощью одного и того же оборудования.

Схема производственной линии по изготовлению пенополистирола

Именно объем контейнера в большей степени задает номинальную продуктивность производственной линии, поэтому количество и размер бункеров необходимо тщательно рассчитывать, исходя из желаемого объема производства экструдированного пенополистирола.

к меню ↑

Из контейнера для вылеживания гранулы вспененного полистирола с помощью пневмотранспорта подаются в промежуточную камеру, которая оборудована датчиком наполнения.

При поступлении требуемого количества гранул, сырье транспортируется в формирующий блок. Блок-форма – это герметический контейнер, который, после наполнения гранулами, закрывается. Через клапан подачи, в блок-форму подается горячий пар.

В процессе тепловой обработки под давлением происходит вторичное вспенивание гранул, которые расширяются, и при достижении заданной температуры спекаются в монолитный блок пенополистирола.

Охлаждение сформированного пенополистирола происходит в этом же агрегате, посредством откачки воздуха из камеры вакуумным насосом. Для стабилизации внутреннего давления воздуха в гранулах пенополистирола блок выдерживается при комнатной температуре на протяжении суток.

к меню ↑

По истечению требуемого времени пенополистирольный блок попадает на нарезающий агрегат. Линия резки представляет собою комплексное оборудование, которое способно выполнять резку, как в горизонтальной, так и в вертикальной плоскости.

Агрегат для формирования блоков пенополистирола

Данное оборудование имеет два режима работы – автоматический режим реализации заданной программы, и режим с управлением своими руками. Как правило, весь процесс происходит в автоматическом режиме.

Режущий элемент оборудования – раскаленные струны из тугоплавкой стали, которые способны выполнить быстрое и эффективное формирование плит пенопласта требуемых форм и размеров.

Система электронного управления установкой дает возможность своими руками настроить температуру накала струн, скорость их движения, и размер итогового изделия.

к меню ↑

Поврежденные в процессе производства пенополистирольные материалы не утилизируются, а подлежат повторной переработки. Переработка пенополистирола выполняется в агрегате, внутри которого вращаются дробильные молотки, которые крошат плиты пенопласта на отдельные гранулы.

Полученное в процессе переработки сырье посредством пневмотранспорта подается в накопительный бункер, из которого гранулы попадают в блок-форму в количестве, не превышающим 10% от веса первичного сырья, используемого для производства.

Дробилка для отходов пенопласта

Отличие в производственное линии по изготовлению экструдированного пенополистирола, в сравнении с вышеописанной технологией изготовление обычного пенополистирола, заключается в наличии экструдера.

Экструдер – оборудование для производства экструдированного пенополистирола, обладающее формирующими фильерами, сквозь которые проталкивается полистирольный расплав.

Экструзионная головка предает пенополистиролу требуемую структуру, в результате чего на выходе получаются монолитные изделия, обладающие закрытыми ячейкам диаметром 0.1 мм, которые превосходят обычный пенополистирол по параметру гидрофобности и паропроницаемости.

Данная технология предусматривает иной подход к вспениванию сырья, которое происходит вследствие смешивания гранул с вспенивающим реагентом в азотной среде.

к меню ↑

Позвольте представиться. Меня зовут Василий. Я уже более 15 лет являюсь частным предпринимателем. Я считаю, что в настоящее время являюсь профессионалом в своей области и хочу помочь всем посетителям сайта решать сложные и не очень задачи. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте всегда необходима консультация с профессионалами.