Сегодня предлагаем вашему вниманию статью на тему: "оборудование для производства поддонов". Мы постарались в полной мере раскрыть тему и объяснить все доступным языком. Все свои вопросы вы можете задавать в комментариях к статье. Наш эксперт будет оперативно на них отвечать.

Содержание

Обзор необходимого оборудования для изготовления паллетов

Открытие своего бизнеса, связанного с выпуском товара, используемого при перемещении грузов, предполагает обеспечение производства необходимой лентой – это оборудование для производства поддонов.

В любом городе, где присутствует товарное производство, располагаются склады, есть рынки, существует постоянный спрос на деревянные поддоны. Это потенциальные клиенты предпринимателя. Организовывать производство следует с проведения анализа перспективы дела.

Определить наличие сбыта. Чтобы увеличить базу клиентов, желательно начинать производство с выпуска как стандартной продукции, так и по индивидуальному заказу. Установка дополнительных съемных элементов в поддонах, наличие складных стоек и прочее обеспечит рентабельность предприятия с первых дней.

Обеспечить поставку сырья. Выгодно организовывать производственный цех, не покупая готового материала, а заготавливать его самостоятельно. В этом случае, помимо оборудования для производства паллет, необходимо рассчитать средства на приобретение пилорамы.

Арендовать помещение. При установке оборудования желательно в одном помещении (ангар, производственный участок) организовать склад материала и готовой продукции. Следует учесть, что основной материал – древесина, поэтому солнце и влага всегда портят внешний вид деревянных поддонов, влияют на прочность и снижают себестоимость.

А также рассчитать закупку необходимого оборудования.

Этот вид продукции выпускается согласно требованиям ГОСТа:

- размер продукции;

- длина и ширина досок;

- качество материала для внутреннего и внешнего покрытия;

- специальный крепеж.

Нормы ГОСТа, соответствуют европейскому (Российская Федерация ГОСТ – 9557-87, ЕС – UIC 435-2).

Производство требует приобрести некоторые виды машин.

Это главное оборудование как для небольшого цеха, так и для крупного выпуска продукции.

Гвоздезабивной автомат имеет в своей конструкции пневматический, гидравлический и электрический привод. Рассчитан на три режима работы.

Ручной режим – сборка продукции предполагает использование ручного труда более 80%.

Автоматический режим – автоматизированная линия включает в себя гвоздезабивной автомат SMPA 500.1 ED (Electric Drive). Цена от 105 000 € за оригинальный новый комплект. Автоматическая линия для сборки поддонов Storti – включает в себя все машины для производства высококачественного товара. Цена от 250 000 €.

Полуавтоматический режим – универсальный кондуктор для сбивки поддонов Optimal KUP 0.1, цена от 150 000 руб. Предполагает автоматическую сбивку и ручную корректировку работы. Использование ручного труда от 40%. Производительность полуавтоматической линии от 2 поддонов в минуту.

Этот вид машины состоит из стола для основного производства и дополнительного кондуктора.

Стол для изготовления имеет:

- горизонтальный наклон;

- наличие специальных гнезд для кубиков (шашек);

- регулировочные штыри.

При ручной и полуавтоматической сборке станок новый имеет цену от 50 000 руб. Производительность одного стола-кондуктора при производстве таких поддонов, как паллеты серии Palleton около 180 шт. за рабочую смену.

- Аппарат для обрезки углов.

- Гидравлический транспортир.

- Стол для сборки европоддонов.

- Фрезеровочная машина.

Последнее оборудование имеет скользящие фиксаторы для производства продукции по определенным заказным размерам. Европоддон имеет в своей сертификации нестандартные, но применяемые размеры (1240*1000 мм, 1560*1000 мм).

Мнение предпринимателей. Не стоит в первый год покупать дорогостоящую автоматическую производственную линию. Следует приобрести две основные машины, окупаемость произойдет через 6–8 месяцев. За это время начинающий бизнесмен успевает изучить все тонкости производства, сбыта, закупки материала. К тому же работа на станках не требует квалификации, а соответственно нет проблемы по подбору кадров.

Если производство исключает закупку материала, а предполагает его обработку, следует закупить деревообрабатывающие машины.

- Пилорама.

- Обрезной станок для обрезки краев доски. Машина Оптима–А наиболее подходящая для этой работы.

- Торцовочный станок для обрезки кубиков Optima CT500А.

Производство внутренних кубиков (шашек, бобышек), согласно ГОСТу может использовать опилки, стружку, цельную доску. Выпуск древесной плиты для кубиков предполагает наличие прессовочной машины.

Для выпуска европоддонов, применяются те же стандарты, что и при производстве российских аналогов.

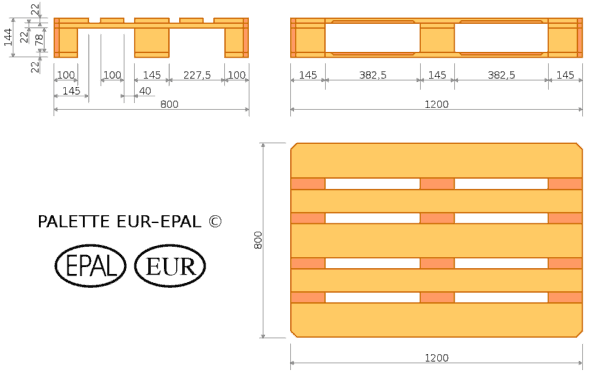

- Стандартные размеры, наиболее популярны 1200*800 мм, 1200*1000 мм. Менее востребованы еще четыре стандарта.

- Использование специальных гвоздей.

- Поддон должен изготавливаться в соответствии с технологией.

- Качество материала. Струганные или необработанные доски 1 и 2 класса, определенной толщины.

- Для изготовления заказного товара может понадобиться дополнительная шлифовка древесины.

- Соответствующее хранение материала и готовой продукции.

- ГОСТ 9557-87 определяет стандарты к пиломатериалам, при использовании кубиков из опилок и стружки.

Совет предпринимателей. Предлагать клиентам производство нестандартных моделей. Для этого нужно иметь один стол для сборки европаллет, и пневмомолоток.

Не стоит покупать специальную линию, поскольку этот инструмент будет использоваться нечасто.

Технология сборки деревянных поддонов на полуавтоматической линии

- Сборка начинается с фиксации размера и установки кубиков (шашек).

- Сбивание поперечных досок с необходимым настилом, для установки грузов.

- Сбивание нижней части.

При производстве, когда материал заготавливается на месте, производственная линия может включать в себя дополнительное производство:

- Распил древесины на доски.

- Обрезка.

- Дополнительный распил на кубики (шашки или бобышки).

- Торцовка кубиков.

- Возможная дополнительная шлифовка доски.

Совет начинающим. Помимо производства новых поддонов, выгодным является починка отработанных изделий. Экономия сырья составит около 15–20% в год.

В некоторых случаях требуется сушка готовой продукции. Древесину рекомендуется высушивать до 15–20% влажности. Нельзя сушить древесину, равно как и готовую продукцию под солнцем или тепловентилятором. Рекомендуется производить сушку в хорошо вентилируемом помещении при влажности воздуха 50–60%.

Российский рынок имеет среднюю степень наполнения этой продукцией, поэтому открытие цеха по производству поддонов будет выгодным на протяжении ближайших трех лет. Вложенные капиталы окупятся в среднем через два–три года. При правильной организации и надежной базе сбыта этот бизнес входит в десятку наиболее перспективных.

Видео по теме: Работа линии по производству евро поддонов

+7 495 542 88 13

«Компания «МэйнПак» реагируя на необходимость производства новых недорогих поддонов, высокопроизводительных решений в области производства деревянной тары, представляет конвейерную линию «PalletsLine» а также кондукторы для сборки нестандартной тары.

Технологическая линия производства поддонов «PalletsLine» отвечает интересам трех основных групп потребителей:

1. Небольших предприятий, которые хотят выйти на рынок поддонов, но не имеют возможности позволить себе крупные инвестиции в производство (покупку автоматических сборочных линий поддонов). Используя для сборки поддонов технологическую линию «PalletsLine» появляется возможность производить до 800 шт. легких поддонов в 8 часовую смену. При этом в процессе сборки задействовано всего 4 человека – 3 сборщика и один подсобник.

2. Средних и крупных предприятий способных инвестировать в покупку автоматической сборочной линии. Однако имеющиеся заказы на несколько типоразмеров поддонов и небольшие серии производства отдельных типов деревянной тары не позволяют полноценно использовать автоматические сборочные линии а, следовательно, делает её приобретения – экономически неоправданным. В тоже время использование технологической линии сборки поддонов «PalletsLine» позволяет в течение 10 минут перенастроить модули линии для сборки другого размера поддона. Способность быстро перенастроить производство на широкий диапазон продукции, огромный плюс данной линии, вследствие чего отсутствуют потери в производительности и качестве поддонов, даже на небольших партиях (заказах).

3. Компании по ремонту б/у поддонов. Возможность быстрой перенастройки линии (Менее 10 минут). Сборка поддона разбитая на отдельные операции (сборка ножек, сборка настила, сшивка настила с лыжами) – эти моменты позволяют оптимизировать ремонт и восстановление поддонов бывших в употребление.

Хотите получить быстрый ответ на свой вопрос? Заполняйте.

Предпринимателю нужно определиться с объемами производства, именно от требуемой производительности зависит, какое оборудование для изготовления деревянных поддонов выгоднее приобретать, правильно расставить приоритеты.

Особых сложностей при выполнении работ нет, но нужно наличие помещения, инструмента, оборудования и сырья. Технологический процесс включает в себя следующий перечень операций:

- распиливание заготовок на доски;

- обрезка доски;

- распиливание заготовок дерева на бобышки;

- торцовка бобышек;

- сборка готового изделия.

Работы простые, их может выполнять каждый, имеющий элементарные навыки и умеющий пользоваться циркулярной пилой, шуруповертом, дрелью.

Так как собранные поддоны не подвергаются никакой обработке – не окрашиваются, не грунтуются, то далее готовая продукция складируется для реализации.

Что мы знаем о сэндвич или SIP панелях? Пройдите по этому адресу , чтобы узнать технологию производства сэндвич-панелей.

Подготовка сырья (древесины) для производства поддонов

Но потом готовые изделия все равно нужно будет подсушивать, что потребует и обогрева, и специального помещения, так что все-таки выгоднее сразу платить за лес нужной кондиции, тогда и продукция выйдет более качественной.

Имеет смысл наладить партнерские отношения с производителями пиломатериалов напрямую, без посредника: при более выгодной стоимости будет постоянное поступление сырья хорошего качества.

Можно сэкономить на транспортировке, если помещение по производству поддонов будет располагаться недалеко от источника леса.

Сырьем для поддонов считаются доски 2-3 сортов, бруски или шашки, изготовленные путем склеивания опилок. Требования к пиломатериалам регламентируются ГОСТ 9557-87. Для скрепления деталей понадобятся гвозди.

Доски можно использовать как необрезные, так и полуобрезные. Бруски цельные для шашек обойдутся примерно вдвое дороже, чем клееные.

Деревянные поддоны при небольших объемах можно выполнять без специального помещения и вложения капитала в покупку оборудования. Но если налажен сбыт в приличных количествах, то без обустройства мини-цеха (или большого цеха) не обойтись.

Стол для производства поддонов выставляется горизонтально, на нем есть ограничители по ширине и длине заданного поддона; выставляются сначала в специальные гнезда шашки, на них – доски днища, один или двое рабочих (в этом случае они работают одновременно, с двух сторон) крепят гвоздями. По сути, это тоже кондуктор, только примитивный.

Используя такой кондуктор, производительность значительно вырастает, так как рабочий высвобождается от нескольких операций – замеров, фиксации, контроля линейных размеров и прямоугольности. Кондуктор для изготовления деревянных поддонов Palleton имеет производительность в 200 поддонов в смену.

Большой объем готовой продукции можно получить, используя оборудование для производства деревянных поддонов. Следует взвесить, достаточно ли будет покупки кондукторов и станков, или есть необходимость в линии. Полуавтоматическая линия менее производительна, чем полностью автоматизированная, но и стоит на порядок ниже.

Автоматические линии стоят очень дорого, имеют высокую производительность, срок службы таких линии – около 10 лет.

Салоны красоты сегодня повсюду. Здесь узнайте про итальянское оборудование для салонов красоты.

Зачищают стороны и углы поддонов при помощи станка обработки поддонов Оптима-А.

Станок для производства поддонов высокого качества, надежный, выпускается итальянской фирмой STORTI. Работает так: рабочие выставляют на стенд шашки и доски в соответствии с заданными размерами поддонов, стенд подает заготовки в станок для скрепления гвоздями.

Линия по производству поддонов полуавтоматическая способна выдать 1-1,5 поддона в минуту, что впечатляет. Такая линия б/у обойдется намного дешевле.

Пример такой полуавтоматической линии – PalletsLine.

Примером автоматических линий могут служить автоматы фирмы STORTI. Их основа – гвоздезабивной станок, один или 2. Производительность первой линии – 1,5 поддона в минуту, второй – 5 шт. в минуту.

Информацию можно обобщить, выделив главные моменты:

- производство такой тары, как поддоны, выгодно и постоянно в спросе;

- попробуйте наладить отношения с лесопроизводителями напрямую;

- определитесь с рынками сбыта поддонов, чтобы не работать на склад;

- трезво оцените, готовы ли вы вложить немалый капитал в приобретение серьезного оборудования изначально;

- если стартовый капитал ограничен или отсутствует, попробуйте при помощи стола и кондуктора наработать капитал и расширить рынок сбыта.

Большую прибыль предпринимателю могут принести не только высокотехнологичные производства, выпускающие востребованные на рынке товары определенной категории, но и те, что изготавливают упаковку и тару для этих самых товаров. И на рынке, во всей «упаковочной» нише, лидирующие позиции занимает производство деревянных поддонов-паллет. И это вполне объяснимо, поскольку вряд ли хоть один крупный завод (и неважно, что он выпускает – продукты питания или стройматериалы) обходится без них. Паллет – специальная транспортная тара, имеющая жесткую площадку, достаточную для создания полноценной грузовой единицы.

Наша оценка бизнеса:

Стартовые инвестиции – от 5000000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 6/10.

А как открыть свое производство поддонов с нуля? Каких начальных инвестиций потребует бизнес?

Спрос на упаковочную продукцию в любой экономической ситуации стабильно высок. Ничего удивительного – любая сфера деятельности, требующая погрузки/разгрузки крупных партий товара, не обойдется без использования поддонов. Поэтому, в этой производственной сфере можно всегда найти своего потребителя, ведь в каждом городе есть крупные магазины, склады и какие-нибудь промышленные предприятия.

Пожалуй, единственный недостаток бизнеса – высокие стартовые вложения в бизнес. На покупку автоматизированной линии уйдет приличная сумма. Но и эта проблема многими умельцами решается просто – организацией производства в домашних условиях.

Преимущества организации цеха, если планируется брать средства посредством банковского займа, стоит обязательно включить в бизнес план производства поддонов с нуля. Так, шансы на получение необходимой суммы значительно возрастут.

Вообще, стандарт ISO 6780 определяет паллеты 6 типоразмеров. Но из всего многообразия продукции наиболее распространены 2 вида поддонов с размерами:

Поскольку производство деревянных паллет обозначенных типоразмеров с точки зрения технологии практически не отличается, то на одной линии можно выпускать сразу несколько видов тары. Но вот что касается поддонов других размеров (например, 1200*1200 и 1140*1140) – вряд ли они на рынке будут пользоваться большим спросом. А потому, заниматься их выпуском лучше только под заказ.

А чтобы производство и продажа поддонов приносили больше прибыли, можно предлагать клиентам и паллеты со съёмными или складными элементами. К примеру, складные угловые стойки позволяют укладывать один поддон на другой без повреждения перевозимой продукции. В такой таре будут заинтересованы в частности те компании, которые занимаются перевозкой автомобильных шин.

Технология производства поддонов предельно проста – при наличии функционального оборудования, вся работа выполняется машинами. Во многом именно из-за этого на данную сферу обратили своей взор начинающие предприниматели и инвесторы.

Конструкция поддонов, вне зависимости от типоразмера, одинакова. Каждый из них имеет «лыжи» (нижние доски), кубики (для скрепления нижнего и верхнего «слоя»), поперечные доски с настилом (для установки груза).

Изготовление поддонов-паллет на полностью укомплектованном оборудовании включает в себя следующие этапы:

- Нарезка заготовок для кубиков и настила.

- Обрезка досок.

- Торцовка деталей.

- Сборка изделия.

Все отечественные компании, выпускающие деревянные поддоны, должны следовать ГОСТу 9557-87. Он полностью повторяет евростандарт UIC 435-2.

Чтобы наладить выпуск продукции, стоит заранее найти поставщиков сырья. В цехе потребуются бруски из цельной древесины и деревянные доски II-III сортов. Не обойтись и без гвоздей. Самый лучший вариант – найти прямых поставщиков деревянного сырья – лесопилки. Деревообрабатывающие предприятия будут поставлять на завод уже полностью подготовленные к использованию доски. В противном же случае, не избежать дополнительных трат на покупку шлифовального оборудования, что, естественно, увеличит и конечную стоимость деревянных поддонов.

Современная автоматическая линия по производству паллет

Следующее дело, которое предстоит решить – купить оборудование для производства поддонов. Поставщиков технологических линий на рынке представлено достаточно, а потому, проблем с этим возникнуть не должно.

Современные линии поставляются в цеха уже полностью укомплектованными и готовыми к работе.

Предприниматель может выбрать полуавтоматическую либо автоматическую производственную линию. Для небольших цехов целесообразно выбрать первый вариант – и затрат меньше, и оборудование при недостатке клиентов простаивать не будет. Производительность полуавтоматических линий ≈2 паллет/мин при стоимости в 4000000-6000000 руб. Цена оборудования для производства поддонов, полностью оснащенного и более мощного, будет значительно выше – от 10000000 руб. Но чем хороша автоматическая линия по производству поддонов, так это тем, что прослужить без сбоев она может долгие годы, а для ее обслуживания не требуется специально обученного персонала.

Простой станок для сборки поддонов

Затраты будут еще больше, поскольку для выпуска качественной продукции и удобства работы потребуется дополнительного оборудования – фрезеровочная машина, машина обрезки углов, гидравлический транспортер выгрузки.

Чтобы снизить затраты на оснащение цеха, можно приобрести оборудование б/у. Поддержанные линии, если промониторить предложения, тоже продаются в хорошем качестве.

Свести расходы на оборудование цеха к минимуму можно только одним способом – узнать, как сделать деревянные поддоны, и изготавливать их своими руками. Но тут предстоит масса сложностей, поскольку выпускаемые изделия должны четко соответствовать нормам и стандартам, а выполнить это в кустарных условиях, конечно, сложно.

Производство деревянных поддонов как бизнес станет только тогда приносить прибыль, когда будут отлажены каналы сбыта готовых изделий.

Кто будет заинтересован в выпускаемой предприятием продукции?

- сельскохозяйственные предприятия.

- крупные гипермаркеты и рынки,

- грузоперевозчики,

- строительные фирмы.

Чтобы привлечь больше клиентов, можно предлагать компаниям дополнительные услуги по починке сломанных поддонов и сбор их с территории.

Самый лучший вариант – еще на этапе планирования предприятия найти клиентов. Тогда, к моменту запуска цеха, уже будут налажены каналы сбыта, и цена линии по производству поддонов окупится гораздо быстрее. Найти клиентов будет нелегко, поскольку многие из них уже наверняка с кем-то сотрудничают, и переманить их «на свою сторону» удастся только более выгодными условиями поставок.

Возможно, заинтересует:

По мнению специалистов, рентабельность бизнеса достаточно велика – при грамотном подходе оборудование для производства паллет своими руками окупится совсем скоро.

По приблизительным подсчетам мини-цех небольшой производительности окупится спустя 3 года работы в 1 смену. А загрузив линию по максимуму, окупаемости можно ожидать гораздо скорее – через 1,5-2 года.

Если учесть, сколько стоит станок для производства поддонов-паллет и сколько будет потрачено на аренду помещения, капитальные затраты на запуск цеха составят не менее 5000000 руб. Это довольно внушительная сумма для начинающих предпринимателей, поэтому без частных инвестиций или банковского кредита будет не обойтись.

Конкретная же прибыль цеха будет зависеть от некоторых составляющих – количества выпускаемой продукции, ее себестоимости. Для конкретного примера можно привести следующие цифры – продажная цена паллета составляет ≈300 руб. при его себестоимости в ≈230 руб.

Поддон или паллет — это транспортная тара, которая имеет жёсткую площадку и место, достаточное для создания укрупнённой грузовой единицы, используемая в качестве основания для сбора, складирования, перегрузки и перевозки грузов. Предназначен для хранения груза и его перемещения с помощью механических средств .

Товары, помещённые на поддон, могут быть притянуты к нему ремнями (крепёжными лентами) или обёрнуты термоусадочными или стрейч-пленками.

Так как паллеты имеют достаточно большую популярность среди производителей, во время их производства одним из главных вопросов является, то какие материалы могут использоваться для их изготовления. Так на сегодняшний день самыми распространенными являются деревянные поддоны, так как они достаточно просты в изготовлении и являются более дешевым вариантом, что очень важно особенно в нашей стране.

Кроме дерева, для производства паллет используют металл или пластик, но они считаются более дорогостоящими. Именно поэтому их используют не так часто. Но их явным преимуществом является, то, что во время таможенного контроля они не подвергаются фитосанитарному контролю.

Также нужно сказать, что были попытки использовать вторсырье, но после нескольких экспериментов от подобного материала отказались.

Для транспортировки данного предмета на сегодняшний день существует несколько вариантов. И одним из них является грузоподъемники самых разнообразных габаритов, кроме этого могут использоваться и грузоподъемные тележки и даже транспортироваться вручную. Но последнее предполагает от человека приложение значительной силы.

Как и любой промышленный бизнес производство паллет требует от производителя не только наличие сырья, но и специального оборудования. Здесь требуется использование хотя бы самой простой ленточно-винтовой пилы, которая станет прекрасным инструментом для распиливания древесины на соответствующие элементы. Кроме этого, наверное, самым основным оборудованием на данном производстве является аппарат по соединению разных элементов конструкции, так называемая гвоздезабивная машина. Главным условием ее использования является правильное расположение элементов конструкции. Стоит отметить, что хотя в данном процессе и используется автоматические устройства, но все же полное отсутствие людей во время производства паллет является неприемлемым.

Что же касается дополнительного оборудования, то это будет зависеть от масштабов бизнеса. Это обусловлено тем, что в нашей стране не выпускаются такие аппараты, как например, для заделки различных дефектов поддонов, а вот импортные имеют достаточно высокую цену. Поэтому многие небольшие предприятия обходятся подручными средствами. Для более широкомасштабных предприятий данная машина могла бы стать одним из самых выгодных приобретений, которое с лихвой окупиться за достаточно короткое время.

Для выбора аппаратов, в первую очередь, нужно учитывать финансовые возможности. Так как можно для начала приобрести устройства, бывшие в употреблении. Но если планируется увеличение мощностей, то на действительно качественном оборудовании не стоит экономить. При этом стоит сказать, что более опытнее зарубежные производители оборудования, ведь там данное производство стоит на более высоком уровне.

На крупных предприятиях используют полуавтоматические (от 40 000$) и автоматические линии (цена от 200 000$). Пример работы представлен ниже в статье.

Технология производства поддонов из дерева + видео как делают

Технологический процесс производства паллет в первую очередь подразумевает подготовка всех необходимых материалов и в первую очередь дерева, которое будет использоваться для изготовления данного изделия. Одним из условий изготовления является использование только цельных элементов данной конструкции и без изъянов. Кроме этого необходимы расходные материалы, в частности гвозди или скобы, которые используются для скрепления шаблона поддона с ножками. И, конечно же, какой процесс обходится без специального оборудования.

Сам процесс производства поддона достаточно прост, все, что нужно сделать, это подложить заготовки в соответствующее устройство и автоматизированные машины все выполнять самостоятельно. Единственное, что необходимо учитывать будущие габариты, так как данная тара имеет несколько разновидностей с разными размерами. В Европе обычно используется стандартный EUR (в России называемый «европоддоном», «европалетой»), который имеет размеры 800×1200×144 мм. Он используется, главным образом, для розничной торговли, его размер определен внутренними размерами грузовиков, осуществляющих поставки со складов розничным торговым учреждениям. Стандарт ISO 6780 определяет поддоны шести размеров, в частности: 1000×1200×144 мм (ISO2, т. н. «финский палят», поскольку этот стандарт распространён в Финляндии).

Также стоит отметить, что во время производства используется практически одна единственная машина, хотя в некоторых случаях дополнительное оборудование не помешает.

Видео как делают на линиях (от 200 000$):

Готовая продукция пакетируется в виде штабелей прямоугольной формы и при необходимости доставляется потребителю или в соответствующие магазины.

Себестоимость изготовления деревянного поддона колеблется в районе 75-85% от цены его реализации.

Производство поддонов: оборудование, технология, рентабельность. Европоддон

Поддоны (паллеты) являются незаменимыми на любом складе. С их помощью перемещается и хранится груз, разгружаются товары, облегчается их учет и многое другое. Как осуществляется производство поддонов, на каком оборудовании, какова технология их изготовления и рентабельность, читайте в статье.

Поддоны впервые были изготовлены в Соединенных штатах Америки в начале 20 века. На них складировали груз при его перевозке в вагонах, поэтому размеры поддонов соответствовали их габаритам. На сегодняшний день эти размеры считают стандартными, но область применения паллет намного расширилась.

В нашей стране большую популярность приобрели поддоны, размеры которых соответствуют европейским стандартам: 120х80 сантиметров. В настоящее время освоено производство поддонов разного типа и размера в зависимости от параметров груза.

В зависимости от способов погрузки и расположения грузов различают:

- Двухзаходные поддоны и четырехзаходные. Это зависит от того, как вилы автопогрузчика вводятся под дно паллет: с двух сторон или с четырех.

- Однонастильные поддоны (одностороннее размещение груза) и двухнастильные (груз размещается по обеим сторонам).

- Поддоны с однократным и многократным использованием. Первые используются при транспортировке груза в отдаленные районы или другие страны. Возвращать их оттуда проблематично или нерентабельно.

- Складные поддоны и неразборные.

Технология зависит от способа изготовления паллет, который бывает ручным, частично автоматизированным (используется вспомогательное оборудование) и с применением автоматической производственной линии.

Любой способ будет рентабельней при наличии собственной пилорамы. Стартовый капитал для приобретения материала и необходимого оборудования очень скоро окупится. Уже через несколько месяцев производство поддонов начинает приносить прибыль. Оборудование, к которому относится ленточная рама, кромкообрезной и торцовочный станок, обычно используется при выполнении других работ, связанных с обработкой дерева.

Производство деревянных поддонов таким способом не отвечает высокому качеству, поэтому крупные компании приобретают их не охотно. Но невысокая цена и отсутствие информации о способе производства, которую умышленно скрывают изготовители, привлекает покупателей и поддоны быстро раскупаются.

Мастеру для работы нужно немного: пиломатериалы, гвозди и молоток. Производительность труда при таком способе небольшая, 80-150 единиц продукции за 8 часов работы.

Изготавливая поддоны с привлечением вспомогательного оборудования, повышается производительность труда. За одну рабочую смену, равную восьми часам, можно изготовить 300-600 поддонов. Такой способ производства паллет является самым распространенным. Используется следующее оборудование:

- Пистолеты гвоздезабивные (нейлеры), которые бывают пневматическими, электрическими и газовыми.

- Стол монтажный для сборки паллет.

- Станок, на котором обрезаются углы поддонов.

- Линия комплексной сборки. В ее состав входит несколько станин, каждая из которых осуществляет определенную операцию с поддоном.

Линиями, оснащенными станками и агрегатами, может располагать завод по производству поддонов, который выпускает большой объем продукции или небольшой цех. Выбор отечественных и зарубежных автоматических линий в настоящее время очень большой, но наиболее привлекательными являются два типа:

- В основу первого входит гвоздезабивная машина СНФ-02. Такая линия за одну минуту производит полтора поддона. Обслуживают линию два оператора и один погрузчик.

- Второй тип автоматической линии основан на использовании двух гвоздезабивных машин. Производительность составляет 5-7 паллет за минуту. Преимущество такой линии в переключении станка на изготовление поддонов с другими размерами.

Технология производства паллет из дерева такова:

- Сначала в шаблоны гвоздезабивной машины закладывается пиломатериал в виде брусков или досок.

- Затем ножки и основная часть поддона сбиваются за один проход машины по 2-м шаблонам.

- После того, как гвозди забиты, шаблон вместе с ножками возвращается оператором назад, а ножки помещаются в шаблон основной.

Они предназначены для того, чтобы на них складировать товар. Благодаря паллетам повышается технологичность всех процессов при перевозке любых товаров. На строительные объекты кирпич, бетон, цемент и прочие материалы доставляют на европоддонах.

Они изготавливаются их ольхи, осины, ели, сосны, влажность которых должна быть не меньше 24%. Европоддон, размеры которого соответствуют европейским стандартам (800х1200 миллиметров), состоит из строганных досок. Не следует путать эти поддоны с американским аналогом, размеры которого больше – 100х100 сантиметров.

Все элементы скрепляются ершенными гвоздями, которые обеспечивают высокую прочность. Европоддон, размеры досок которого неодинаковые, состоит из 20 элементов. Общий вес паллета небольшой (10 килограммов), но на нем перевозятся грузы массой до 2,5 тонн. Это достигается за счет того, что шашки размещены, а доски по ширине чередуются правильно.

Если деревянные паллеты производятся для собственных нужд, небольшими партиями, используется универсальное оборудование для производства поддонов. Раскрой бревен поперек производится цепной ручной пилой. Выпилить брус и раскроить его на доски можно на лесопильной раме или распиловочном горизонтальном станке. На торцовочном агрегате, пилы которого расположены снизу и сверху, раскраивают брус на шашки и торцуют доски в размер.

При образовании на заготовках дырок от выпавших сучков их заделывают пробками. Специальных станков для таких операций в нашей стране не производят, а на импортное оборудование цена очень высокая. Поэтому пробки изготавливают на сверлильных станках, которые оснащены полыми сверлами.

Для крупного предприятия, которое специализируется на производстве деревянных поддонов, этого оборудования недостаточно. Для обеспечения нужной мощности нужна специальная техника и станки.

Производство поддонов осуществляется из древесины мягких лиственных и хвойных пород деревьев, а также березы. Для изготовления паллет используется низкосортный пиломатериал. Его влажность не должна быть больше 25 процентов.

Пороки на древесине не допустимы: чужеродные включения, рак, острые или тупые обзолы, повреждения механического характера и трещины, идущие от торцов в глубину на 5 сантиметров и больше.

Заготовки для поддонов должны быть цельными, сращивать их запрещается. В местах установки крепежных деталей и на ребрах крайних досок настила снизу не допускается присутствие сучков. Если они во время обработки досок отпали, образовавшиеся отверстия заделываются пробками из дерева той же породы. Поддоны должны быть обязательно промаркированы.

На каждом поддоне обязательно ставится клеймо, подтверждающее прохождение фитосанитарной обработки согласно действующим стандартам с указанием названия партии, страны-изготовителя, метода обработки. На европоддонах дополнительно указывается, под каким номером выпущена партия и год ее изготовления. Обработку поддонов производят тремя способами:

- Фумигацией – когда для обработки используется бромистый метил, нейтрализующий всех вредителей и болезни. Этот способ не пользуется популярностью у производителей, так как после санитарной обработки свойства древесины изменяются: поверхность поддона покрывается тонким слоем состава. На таких паллетах хранить продукты нельзя.

- Тепловой обработкой, которая заключается в том, что поддоны на длительный срок помещаются в камеры с высокой температурой. Вредоносные бактерии в таких условиях нейтрализуются. Недостатком обработки является дороговизна оборудования.

- Камерной сушкой, которая является распространенным и наиболее эффективным способом. Заключается он в следующем: пиломатериалы для производства поддонов помещают в камеру с определенной температурой и влажностью и выдерживают какое-то время. Технология автоматизирована, камера оснащена датчиками. Как только значения температуры и влажности достигнут необходимой величины, приборы автоматически выключаются.

Продажа поддонов в розницу не имеет смысла. Нужно искать оптовых покупателей среди крупных компаний. Потенциальными приобретателями паллет могут быть:

- Компании, перевозящие грузы во все страны мира.

- Предприятия, производящие товар: станки, мебель, бытовую технику и прочее.

- Тепличные и фермерские хозяйства, сбывающие продукцию.

- Центры торговли и крупные рынки.

- Компании, специализирующиеся на оказании складских услуг, которые берут на хранение различные товары.

Бизнес по производству паллет – очень выгодное дело. Рентабельность производства поддонов зависит от того, какова стоимость сырья. Поэтому начинать такой бизнес предпочтительней в регионах с развитой индустрией деревообработки. Здесь сырье можно приобрести по выгодной цене.

Рентабельность обсчитывается следующим образом. Зная стоимость одного кубометра доски можно высчитать себестоимость готового поддона. При продаже цена на него увеличивается. Производительность линии по изготовлению паллет известна. Легко высчитать количество выпускаемых поддонов за час, день, месяц, год. Из суммы годового дохода вычитаются расходы на налоги, оплату коммунальных платежей, заработную плату всему персоналу предприятия. Оставшаяся сумма и будет чистой прибылью.

Позвольте представиться. Меня зовут Василий. Я уже более 15 лет являюсь частным предпринимателем. Я считаю, что в настоящее время являюсь профессионалом в своей области и хочу помочь всем посетителям сайта решать сложные и не очень задачи. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте всегда необходима консультация с профессионалами.